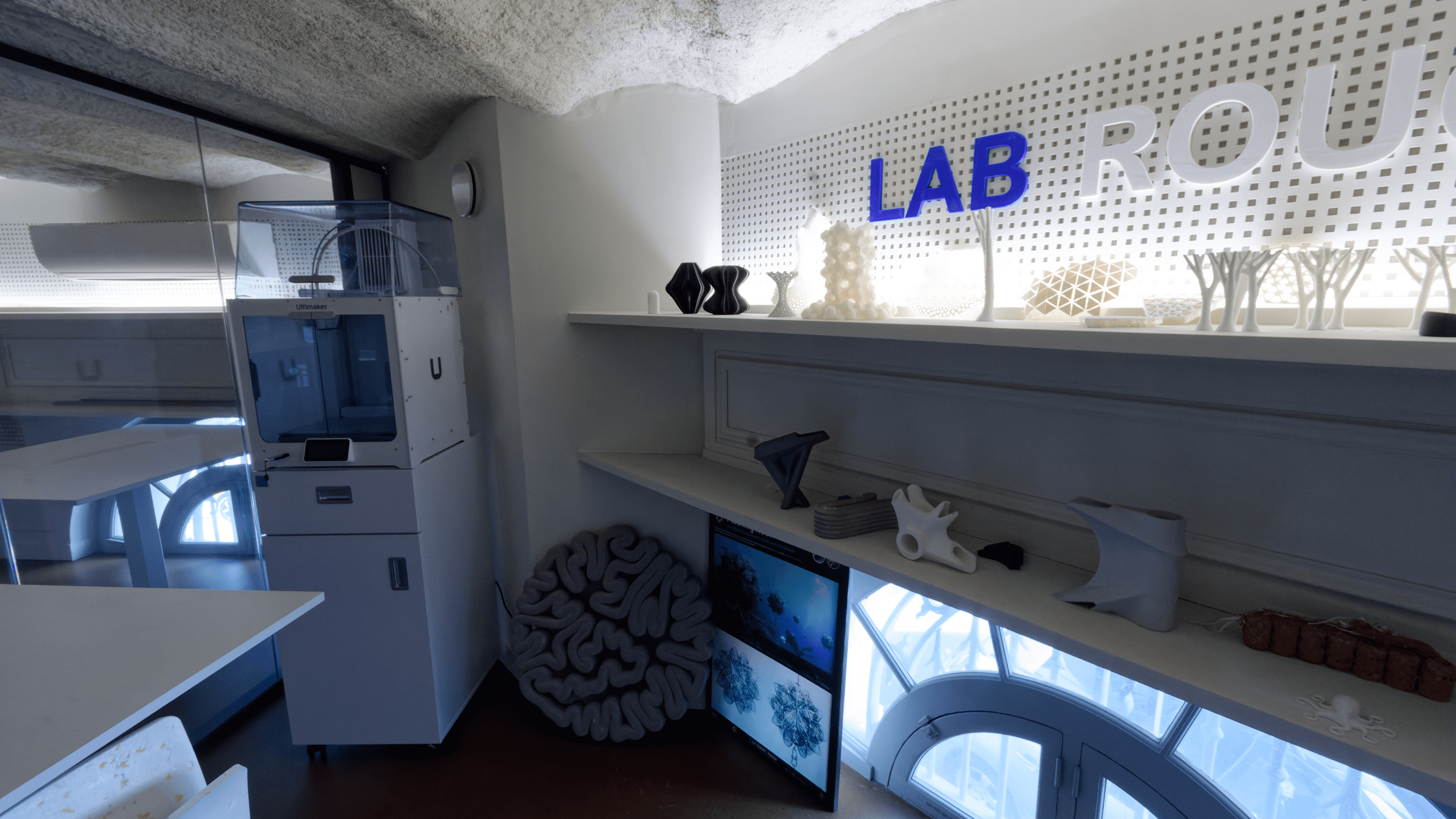

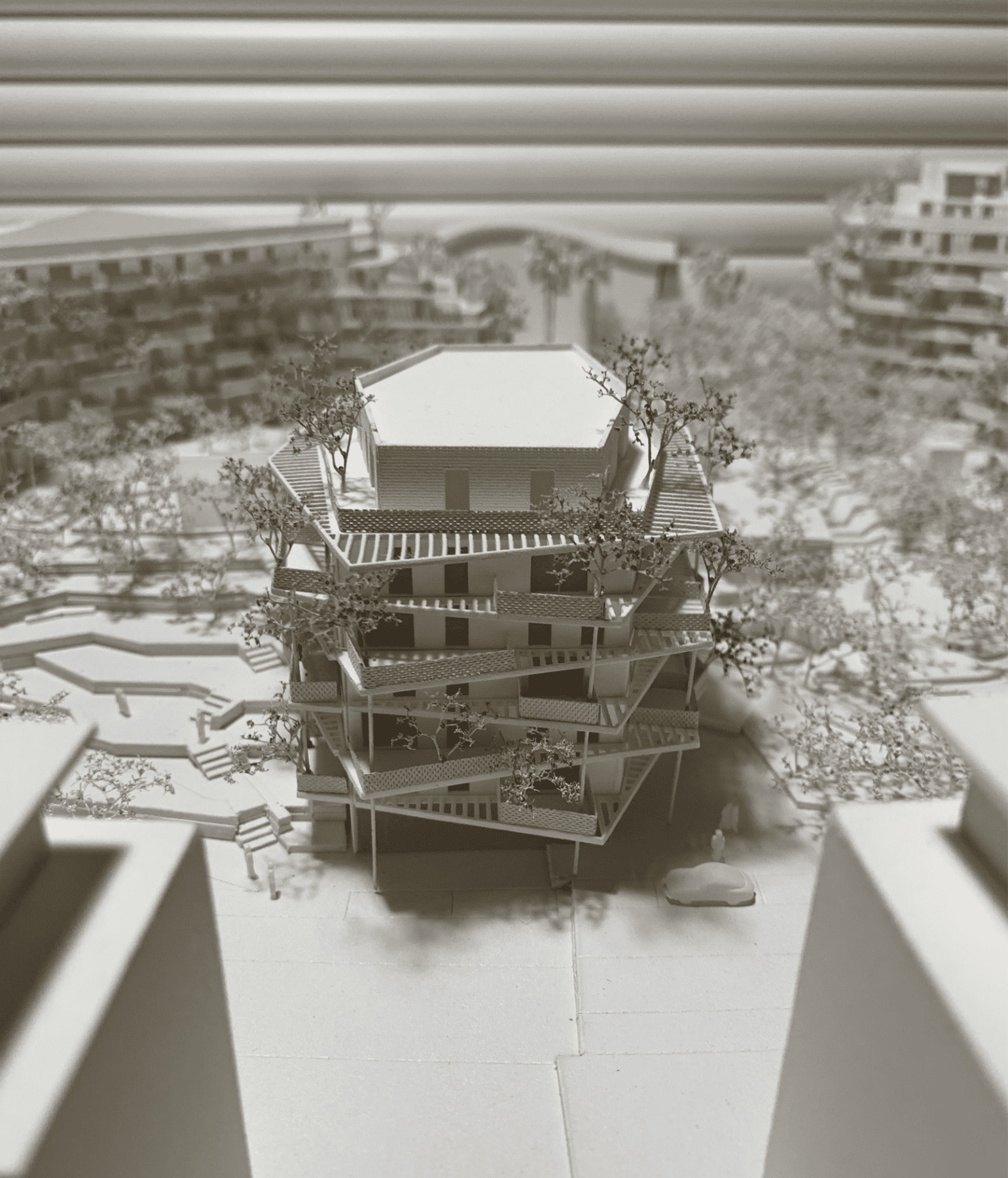

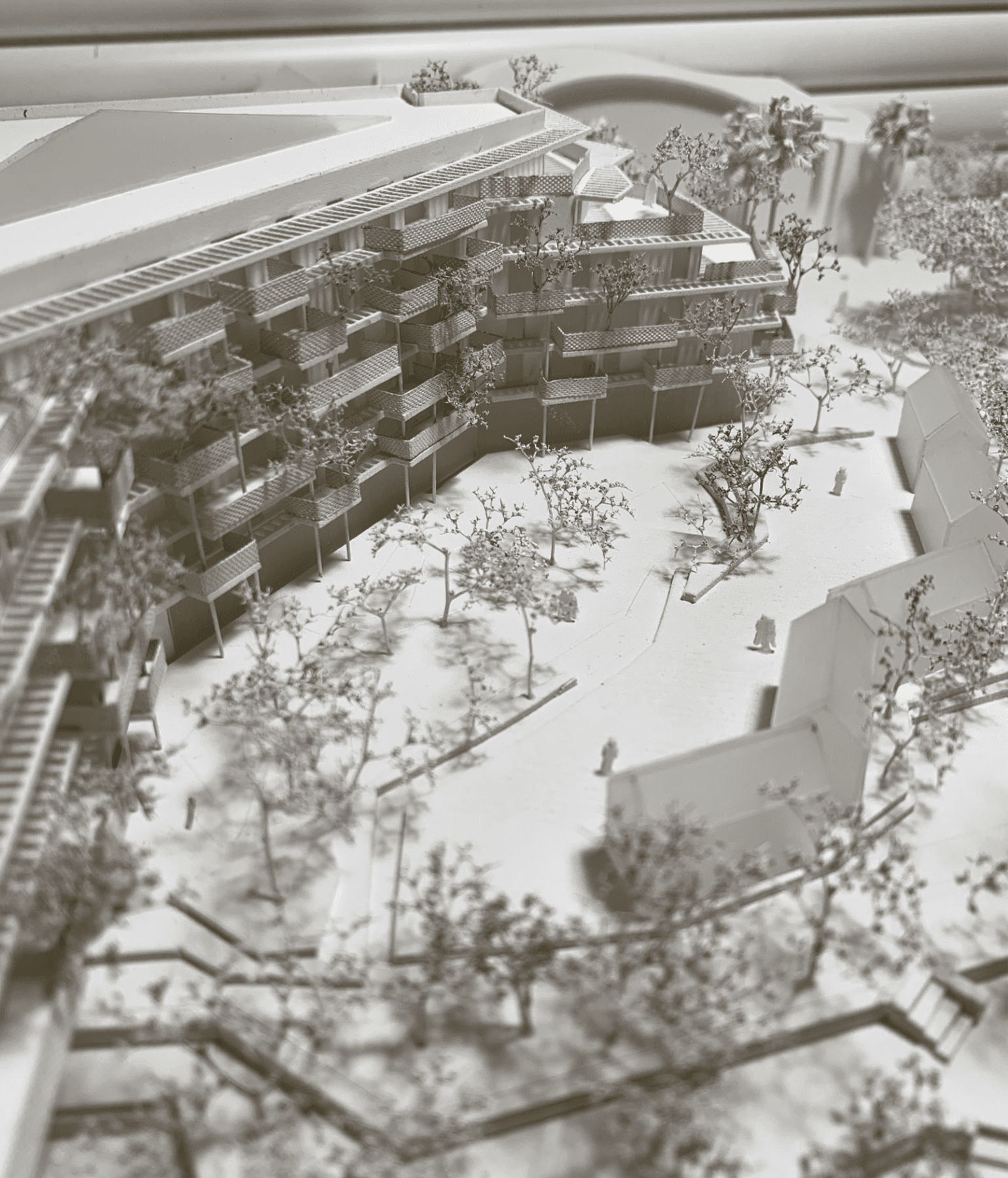

Pour chaque projet, de nombreuses maquettes imprimées en 3D sont produites.

Elles expriment les différentes itérations qui ont pu avoir lieu lors du processus de conception.

Toutes ces maquettes sont conservées au sein du laboratoire suscitant de nombreux échanges au fil de l’eau.

Nous sommes engagés dans plusieurs projets de recherche en lien avec la technologie d’impression 3D.

En effet, cet outil ouvre la voie à plus d’économie de matière (fabrication additive) et de complexité dans les designs.

Grâce à de nombreux partenaires, nous nous spécialisons dans ce domaine depuis plusieurs années.

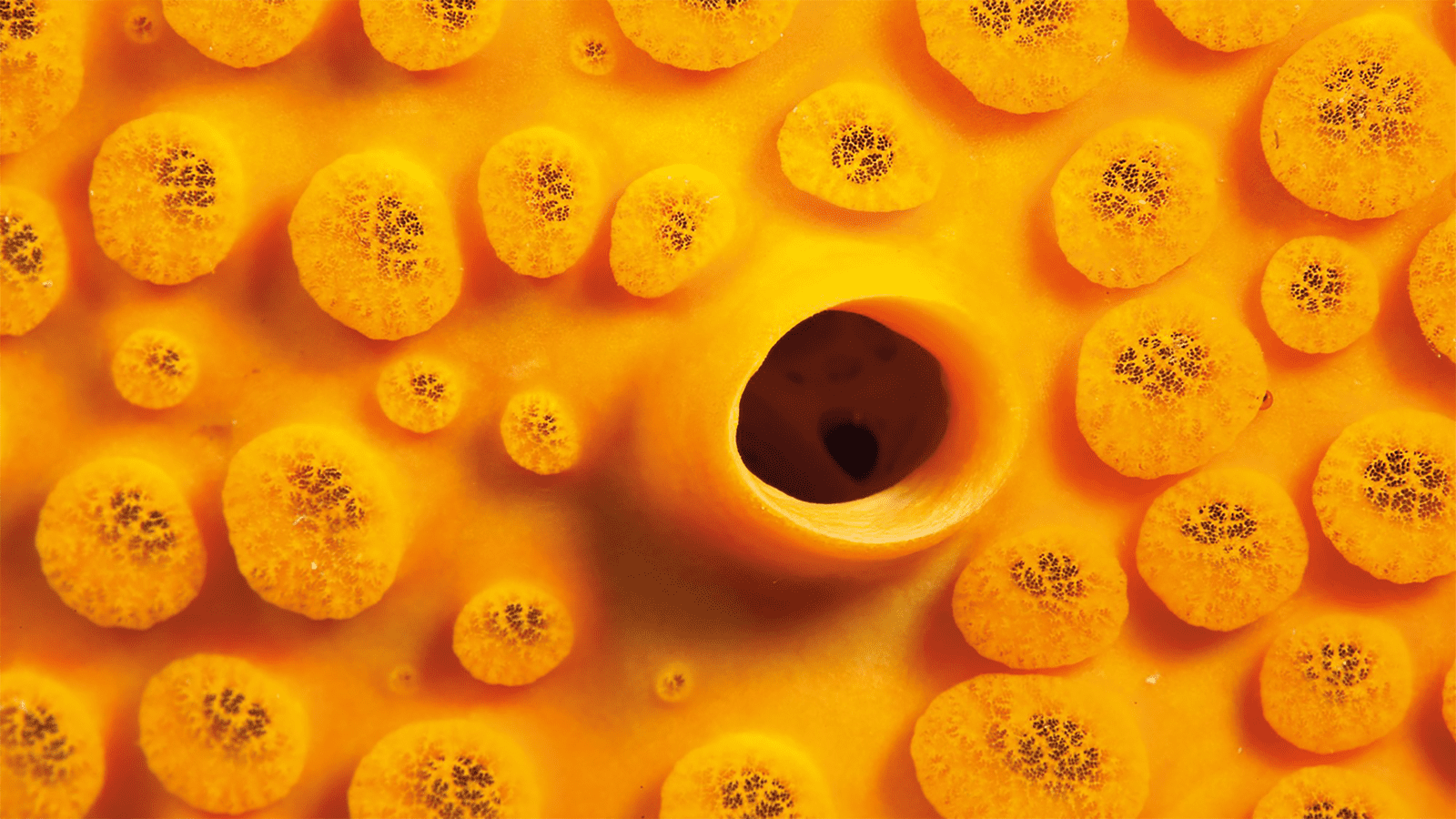

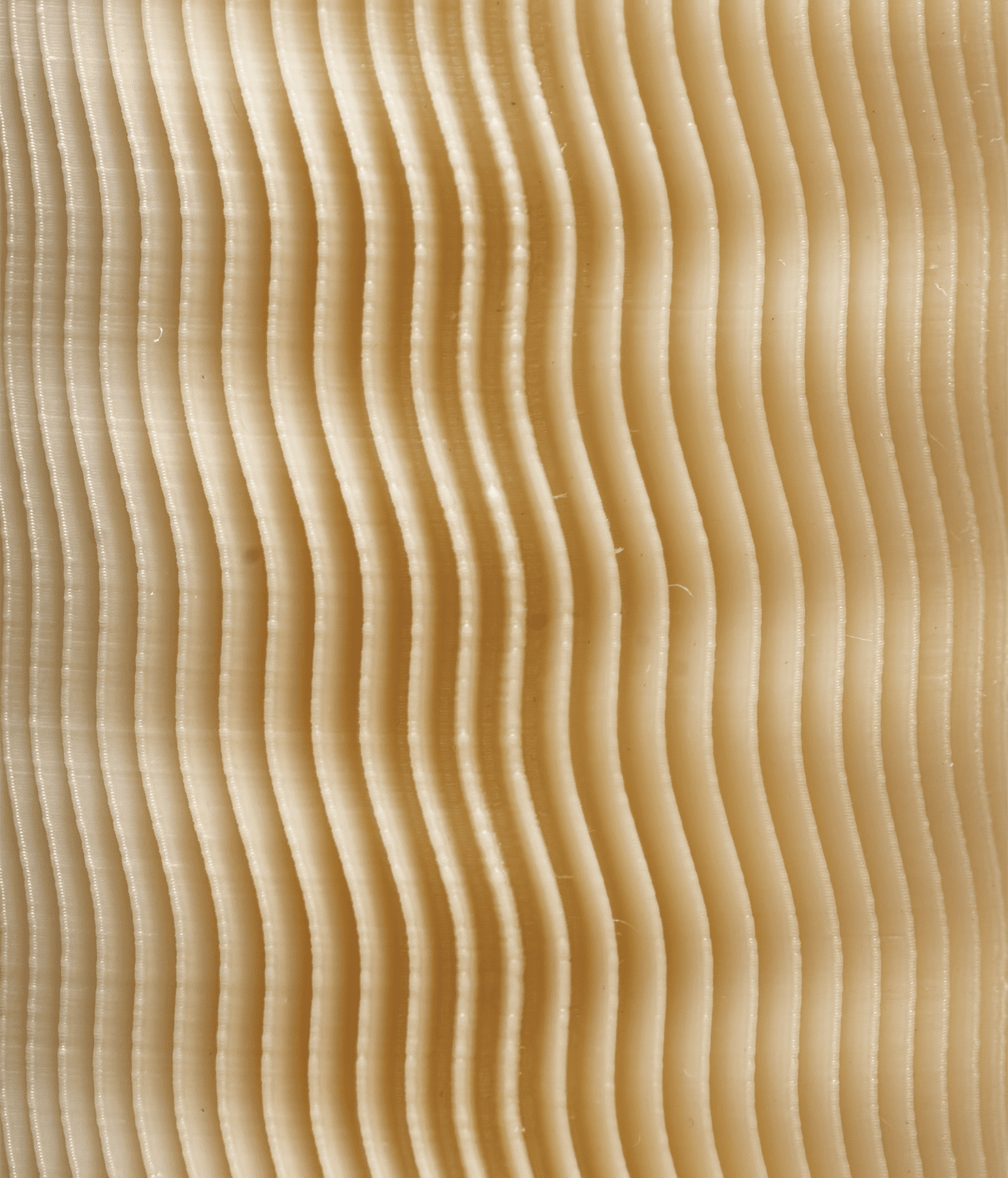

Bathy_Reef, ce récif de grande profondeur inspiré de la structure vasculaire d’une ascidie, a nécessité la mise au point d’une nouvelle technologie d’impression 3D par Soliquid et Vicat.

Cette méthode d’impression 3D béton inédite nous a permis de concevoir un objet complexe, pouvant résister aux conditions extrêmes des grandes profondeurs (-2500 m) avec très peu de matière, le tout sans nécessiter de supports d’impression ou de coffrage, le rendant facile à produire et à répliquer suivant le contexte.

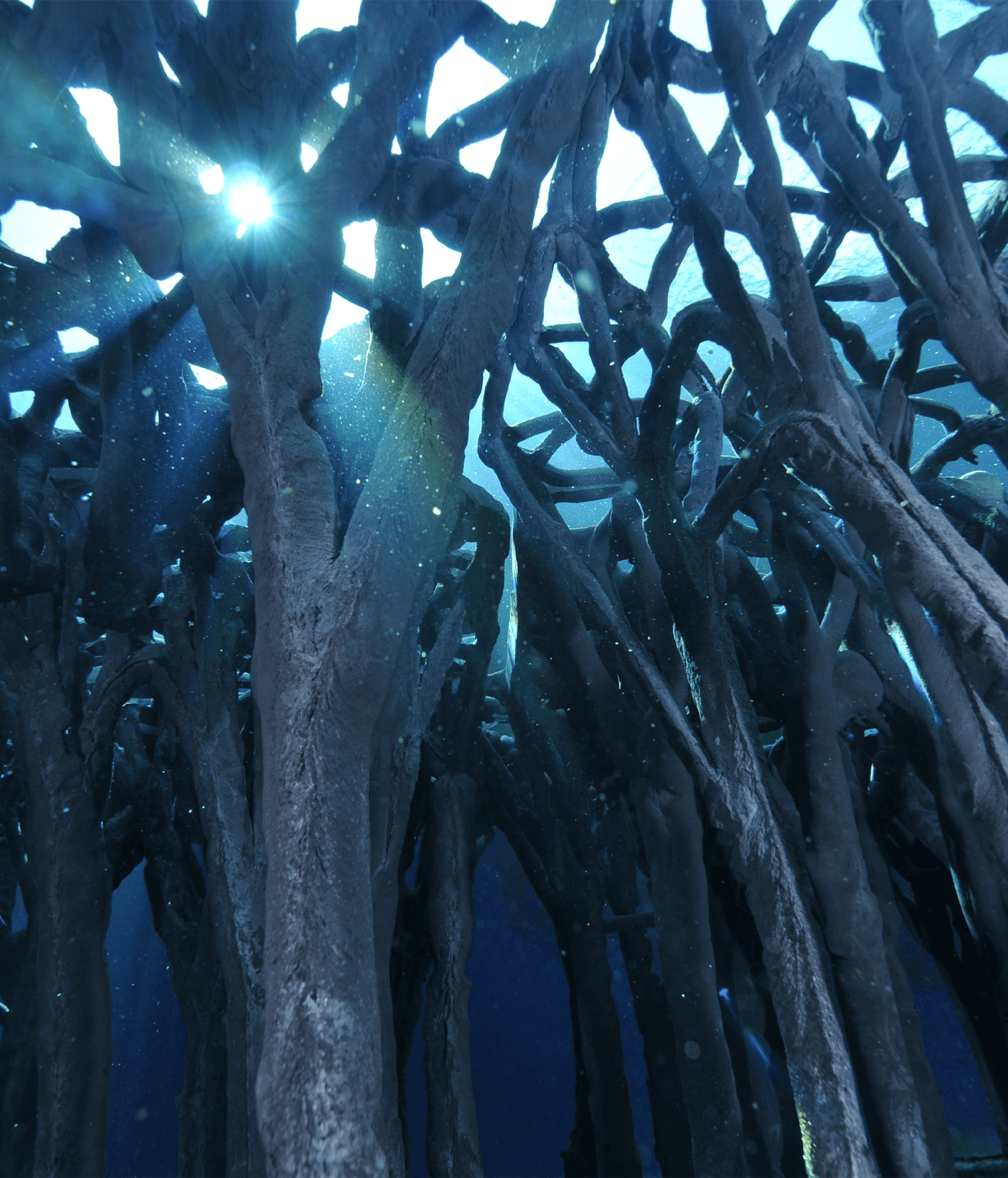

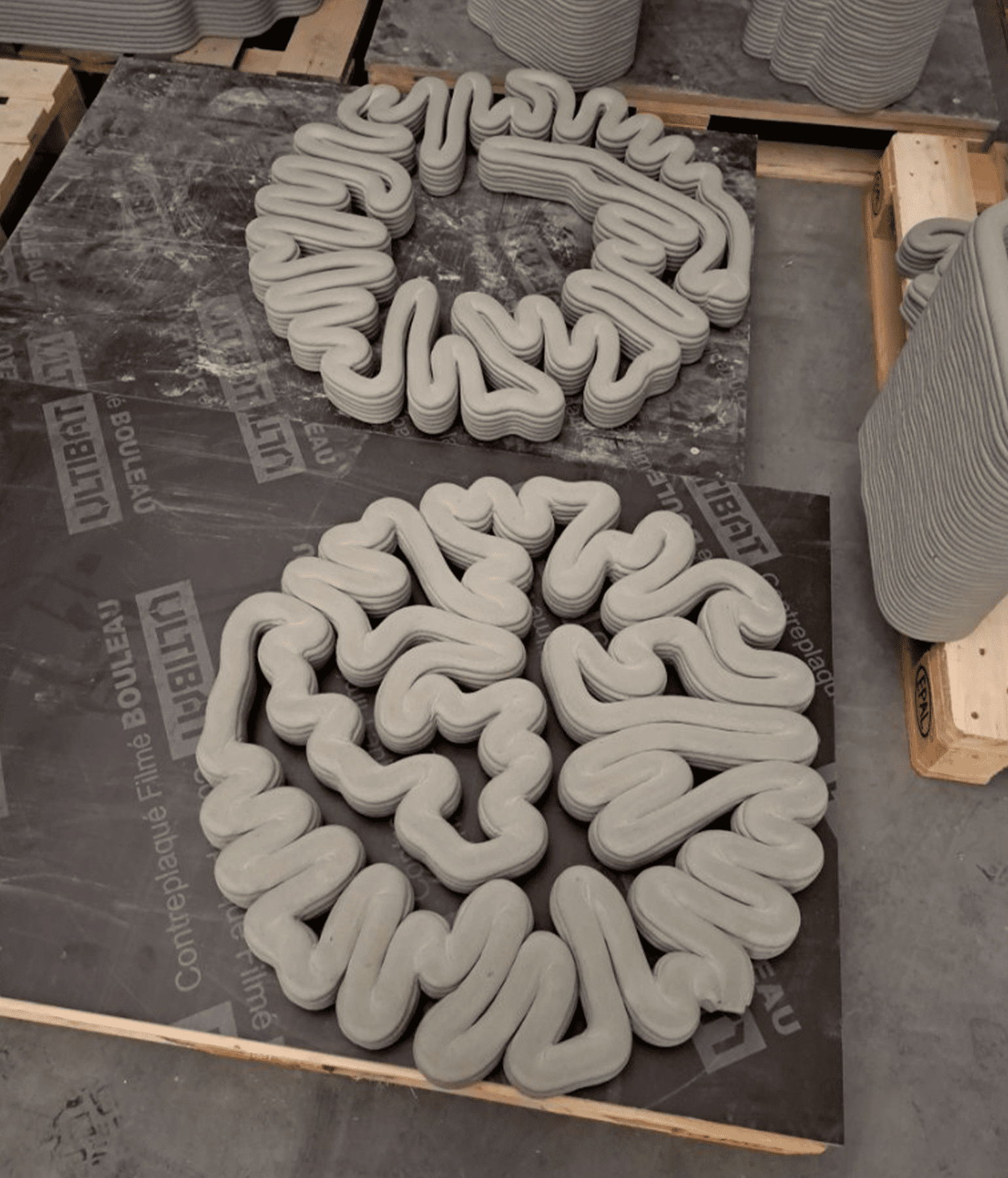

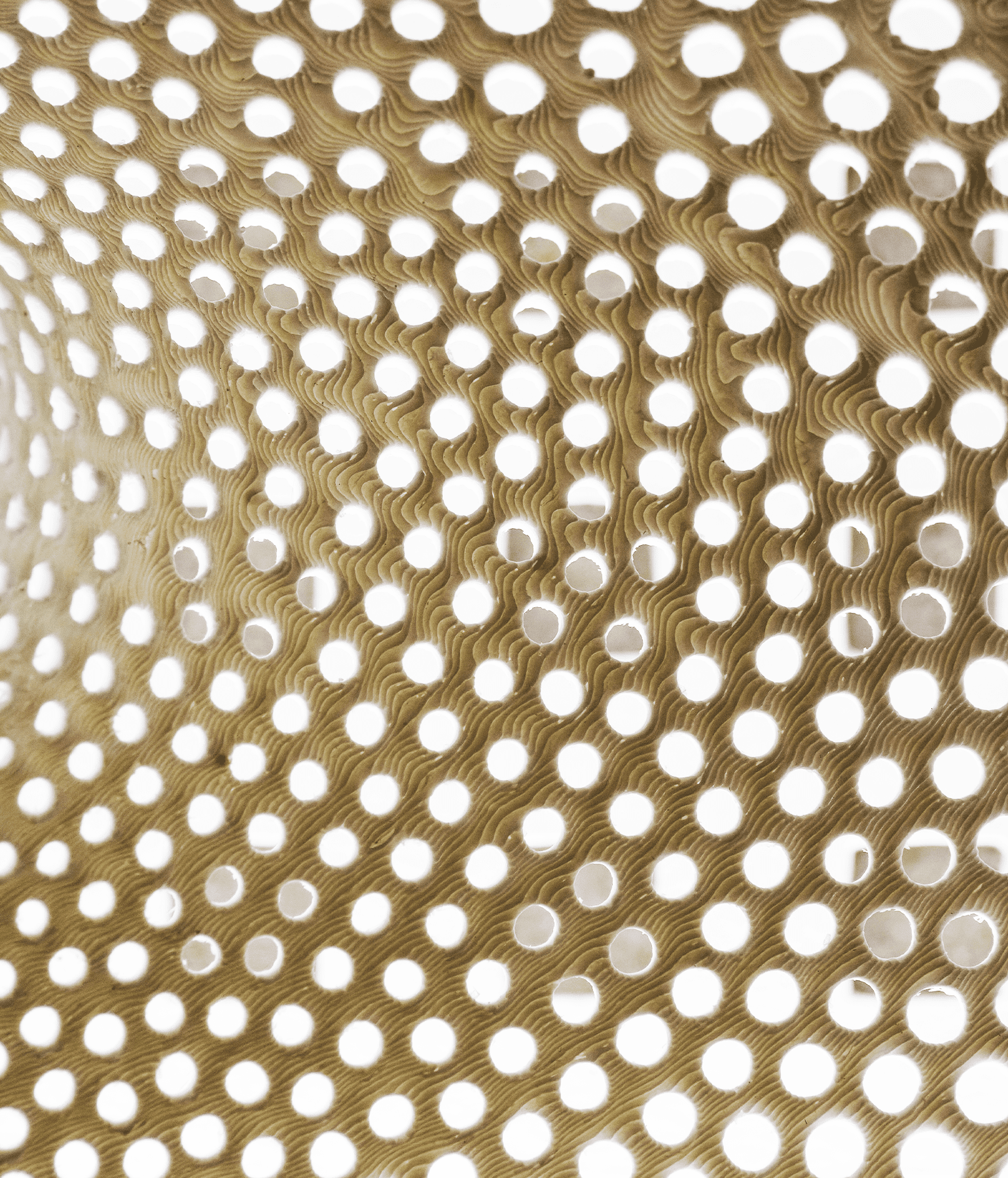

Le projet de récif artificiel Remora+ explore également les possibilités de l’impression 3D, notamment de nouveaux patterns permettant de faciliter l’impression 3D béton de solutions complexes.

Ces designs complexes ont pour but d’apporter le maximum de surfaces colonisables par la vie marine dans un minimum de volume.

Les premiers prototypes d’impression de ces patterns ont été réalisés avec notre partenaire Lythosys (groupe Vicat).

Nous intégrons à la conception, dès le départ, les connaissances acquises et les limites en matière d’impression 3D (chemin robot, processus stop&go, vitesse d’impression, nature de l’encre…).

L’impression 3D est aussi utilisée pour fabriquer divers prototypes au sein de l’agence.

Cela permet de produire rapidement des objets fonctionnels qui peuvent être testés en conditions réelles tel le projet de bouée de subsurface Floating_Reef.

Ici, certaines pièces du projet ont été imprimée en ABS afin de valider leur comportement vis à vis des contraintes structurelles.

Cela permet également de vérifier l’assemblage des différentes parties.

Les maquettes physiques (bois, carton, papier, métal…) sont aussi importantes pour nous afin de valider rapidement un concept ou tout simplement pour communiquer.

Les équipes du LAB R+T interviennent ainsi en support des équipes projets afin d’enrichir le processus de conception et d’impression du modèle.

En perpétuelle recherche de nouveaux patterns et de nouveaux matériaux imprimables en 3D, les équipes du LAB R+T impriment de nombreux démonstrateurs.